Распределение

примеси в процессе диффузии. Нанесение поверхностного источника

диффузанта на поверхность полупроводниковых пластин осуществлялось в основном

методом центрифугирования. Сущность данного метода заключается в том, что на

пластину, закрепленную на центрифуге пипеткой наносится слой раствора. За счет

вращательного движения пластины вокруг своей оси достигается равномернрсть

нанесенного слоя. Скорость вращения центрифуги, которая использовалась в

экспериментах, составляет 2750 об/мин.

Диффузия примеси

из источника «неограниченной мощности». Первый способ применяют в случае необходимости создания на

поверхности кремния высоколегированного слоя большой толщины.При этом начальные

условия (t =

![]() (5-5)

(5-5)

где erf -функция ошибок Гаусса. Используя для преобразования некоторые основные свойства erf -функции, в частности,

![]()

получим:

![]() (5-6)

(5-6)

Это уравнение описывает распределение концентрации примеси, которое устанавливается в кристалле при условии постоянства ее концентрации на поверхности (рис.5.1).

Рис.5.1 Характер распределения примеси при диффузии из источника бесконечной мощности (Со=const).

При этом количество примеси Q, проникшее в кристалл за время

t от момента начала диффузии, определяется как![]() (5-7)

(5-7)

Выражение для эффективной концентрации примесей в кристалле

полупроводника в результате диффузии имеет вид![]() (5-8)

(5-8)

где Сисх - исходная концентрация примесей в полупроводнике.

В этом случае расстояние от поверхности кристалла х в точке Сэфф(х,t) = 0

принимает значение глубины залегания р-n - перехода xj и определяется из

уравнения (5-6):![]() (5-9)

(5-9)

Используя другое возможное приближение для erf-функции,

например, ![]() получим следущее уравнение для xj:

получим следущее уравнение для xj:

![]() (5-10)

(5-10)

Значение градиента концентрации диффундирующей примеси a в точке удаленной от поверхности кристалла на расстояние xj, находится путем дифференицирования уравнения (5-8).

(5-11)

(5-11)

то

![]() (5-12)

(5-12)

Среднее значение концентрации примеси в диффузионном слое толщиной xj может быть получено интегрированием уравнения (5-8):

![]() (5-13)

(5-13)

Диффузия примеси

из источника «ограниченной мощности». Второй способ диффузионного легирования является основным в

формировании областей n- и р-типа проводимости в структуре кристалла кремния

при изготовлении ИМС. На первой стадии путем легирования из газовой фазы на

поверхности создают очень тонкий слой диффузанта с содержанием примеси в

заданной концентрации. Эту стадию называют загонкой. На второй стадии проводят

отжиг при повышенной температуре. При отсутствии притока диффузанта из вне этот

тонкий примесный слой быстро обедняется и примесь сравнительно равномерно

распространяется в глубь кристалла. Такой процесс получил название разгонки.

При решении основного уравнения диффузии для этого случая принимается, что

диффузия идет только в кристалл (при х > 0 и t = 0 С(х,t) = 0 и при x

→ ∞ и t > 0 С(х,t) = 0), а внешняя граница является отражающей,

т.е. диффузиозный поток через плоскость х = 0 отсутствует (при х = 0 и 0

≤ τ ≤ ∞ dC/dx = 0). В результате диффузия примеси в

кремний из тонкого приповерхностного слоя, защищенного окислом кремния,

описывается следующим уравнением:![]() (5-14)

(5-14)

где, согласно уравнению (5-5),![]()

после подстановки получаем ![]() (5-15)

(5-15)

Произведение D′t′ характеризует условия загонки примеси, а Dt - разгонки. Распределение примеси, описываемое уравнением (5-15) при различных Dt, графически представлено на рис.5.2.

Рис.5.2 Характер распределения примеси при диффузии из бесконечно тонкого слоя.

Приближенная оценка толщины h тонкого слоя диффузанта, проведенное при условии, что при загонке диффузия идет из бесконечного иточника в течение малого промежутка времени, может быть выполнена по уравнению:

![]()

Метод расчёта

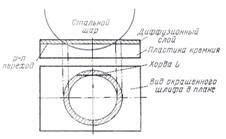

глубины р-n- перехода при диффузии. Контроль параметров диффузионных слоев

производился путем измерения глубины залегания p – n перехода. Для определения глубины залегания p – n перехода применялся метод сферического шлифа, известный также под

названием метода лунки. Метод основан на получении в пластинке кремния

сферической лунки, выявлении диффузионных слоев окрашиванием или осаждением

металла и измерения под микроскопом линейных размеров лунки.

Для изготовления

шар-шлифа использовалась установка ЕТМ 2.600.047. Методика получения лунки

такова. Исследуемый образец (пластинка кремния с диффузионным слоем) помещается

на столик и закрепляется на нем с помощью вакуумной системы. Для шлифовки

пластину приводят в соприкосновение с стальным шаром, на поверхность которого

наносится абразив, который находится в масляной суспензии. В качестве абразива

использовался алмазный порошок (размер зерна порядка одного микрона). Стальной

шар соединен с электродвигателем, включение которого приводит шар во вращение и

таким образом вышлифовывается лунка.

Далее следует

окрасить лунку. Окрашивание шлифов в специальных растворах происходит за счет

различия электродных потенциалов p- и n-областей, которое

обуславливает избирательное осаждение меди на p-область или избирательное оксидирование n-области.

Окрашенные шлифы позволяют под микроскопом

измерить не истинную толщину диффузионного слоя xj, а существенно большую величину – хорду L между двумя окружностями, внешняя из которых

образована пересечением лунки с поверхностью пластины, а внутренняя является

выявленной границей p – n перехода (рис. 3.3). Глубина расположения p – n перехода определяется по формуле: ![]() ,

,

где D – диаметр шара.

Рис. 3.3. Пояснение к способу изготовления

сферического шлифа.